Чем медленнее идёт поезд, тем шире просторы нашей Родины…

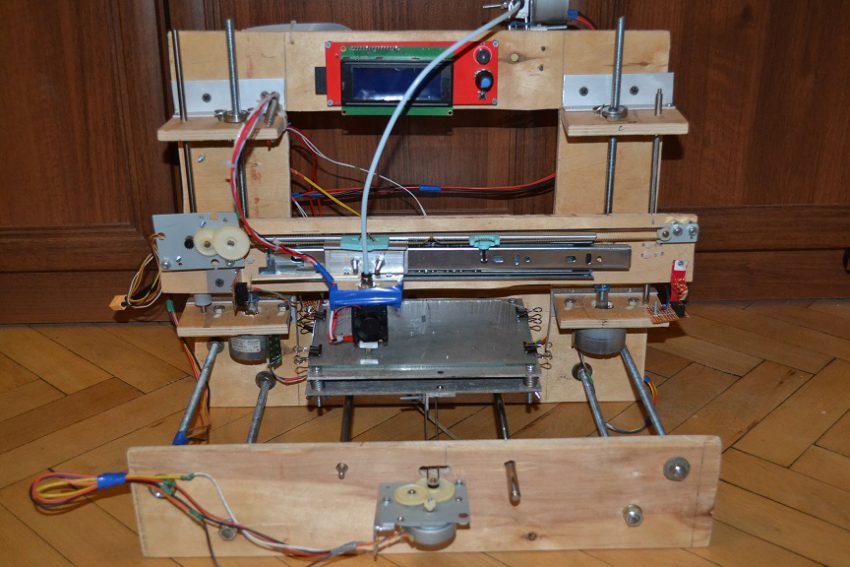

Сегодня речь пойдет о моем собранном из «говна и палок» самодельном 3D принтере.

Попробовать себя в 3D печати хотелось давно, но все как то не выходило, однако недавно разбираясь в своих многотонных запас различного вторсырья я наткнулся на целую коробку с моторами, выдранными из отправленной в утиль техники, и в голове промелькнуло: «Нужно собрать 3D принтер!».

Денег хватило аккурат на покупку необходимой электроники, а именно:

- Платы Arduino Mega 2560

- Управляющей платы RAMPS 1.4

- Драйверы для шаговых двигателей A4988

- Дисплей 2004 с картридером

- Экструдер E3D V6

- Терморезистор на 100К с кабелем.

Всё это богатство обошлось мне в 2000 рублей, покупал всё в одном магазине в целях экономии на доставке. Еще купил линейные подшипники, 4 штуки обошлись в 200 рублей и старый (но рабочий) блок питания от компьютера, способный выдать 17 ампер на линии 12 вольт. Всё вместе обошлось мне в 2350 рублей.

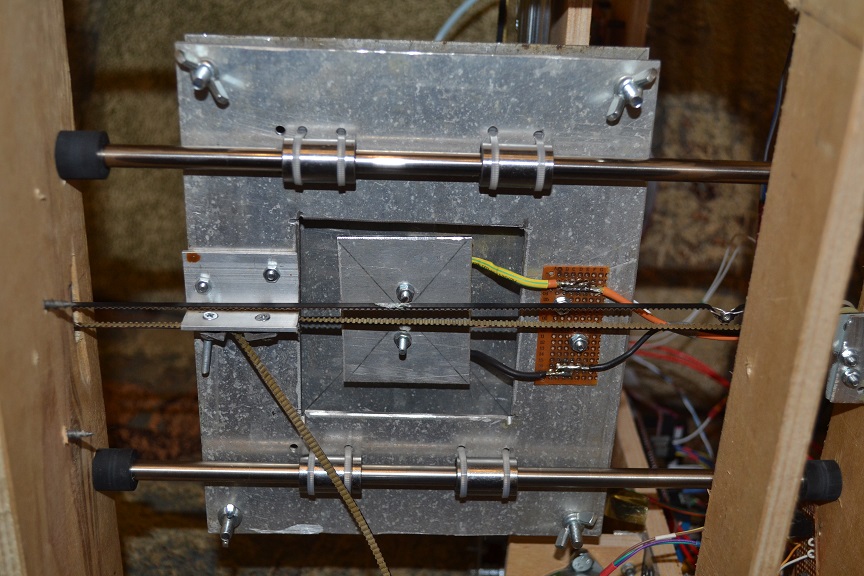

Корпус было решено собирать из фанеры, как наиболее доступного материала. Он состоит из 3-х частей: центрального «портала», на котором закреплены почти все детали и двух одинаковых опорных фанерок. Части скрепленны между собой в четырёх местах 8-ми миллиметровой шпилькой, такая конструкция позволяет в любой момент изменить расстояние между основными элементами рамы, что стало очень удачным решением так как я не имел никакого опыта в принтеро-строении и плохо представлял себе конечный результат.

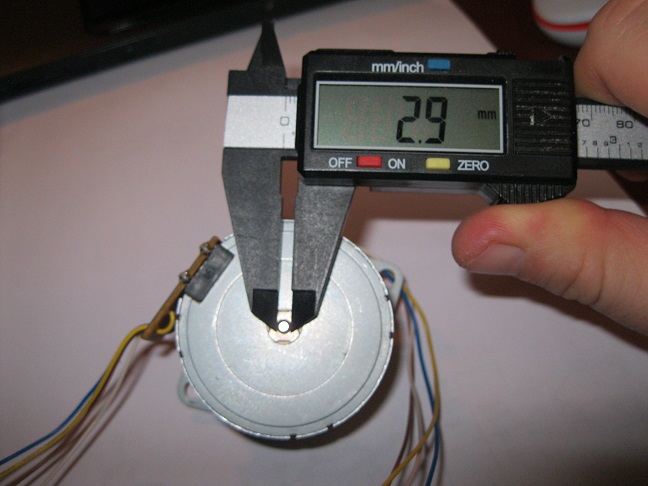

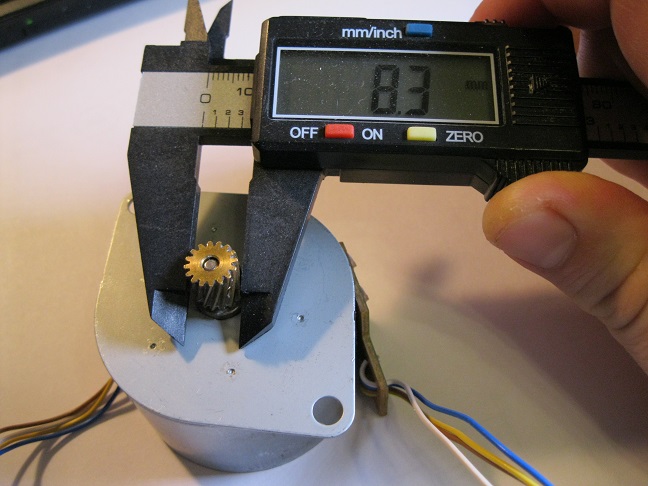

Моторы оси Z выдраны из старых лазерных принтеров, имеют угол поворота 7,5 градусов на один шаг и 48 шагов на оборот соответственно, что конечно мало для 3Д принтера и к тому же напряжение питания этих двигателей 24V и при питании от 12V нормальной, синхронной работы от них удалось добиться только при скорости перемещения не более 6 миллиметров в секунду.

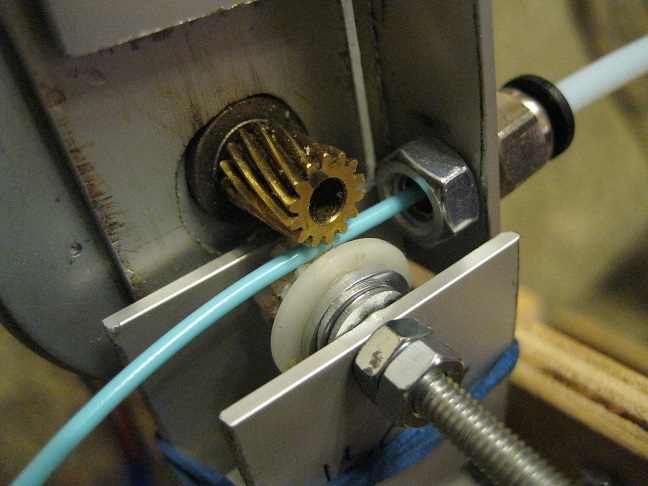

Шестерни на этих двигателях запрессованы намертво, да и вал всего 3 миллиметра в диаметре, однако внешний диаметр шестерни составляет 8 миллиметров, что позволило состыковать их со шпилькой такого же диаметра по средствам кусков силиконового шланга затянутого медной проволокой.

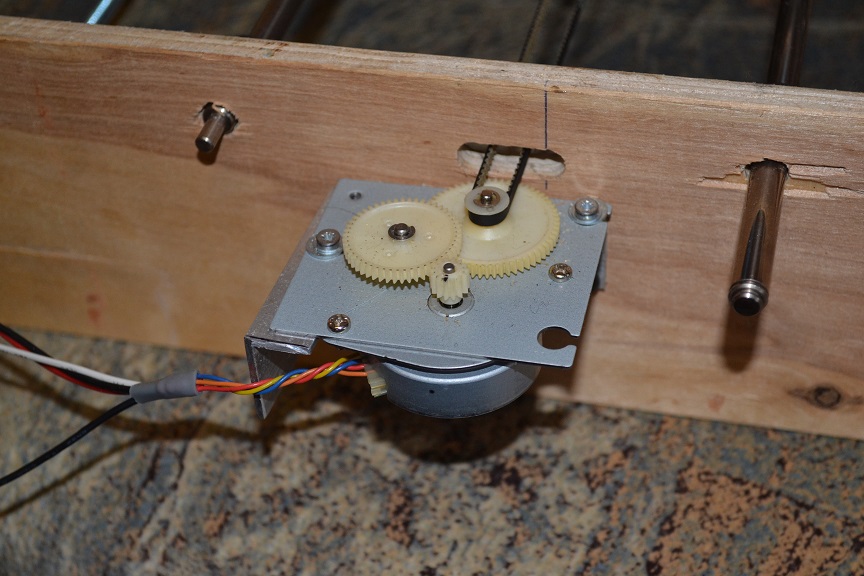

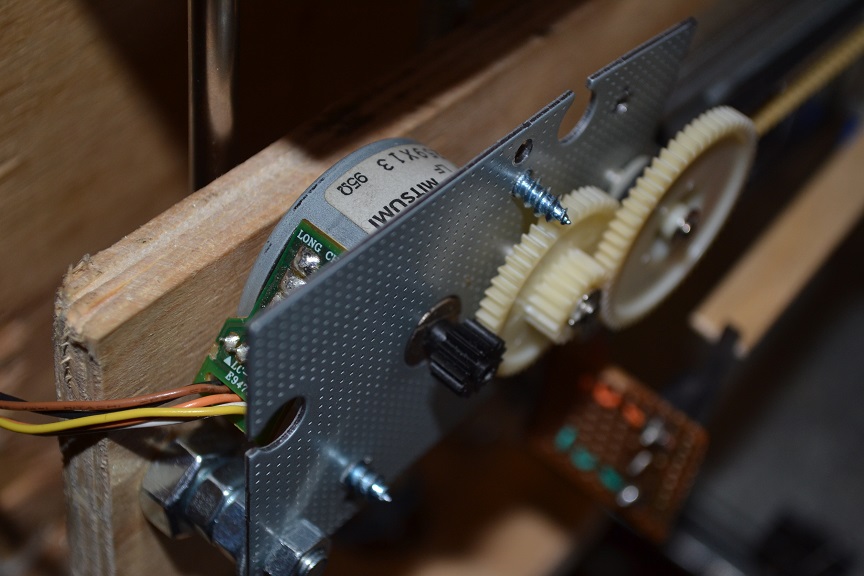

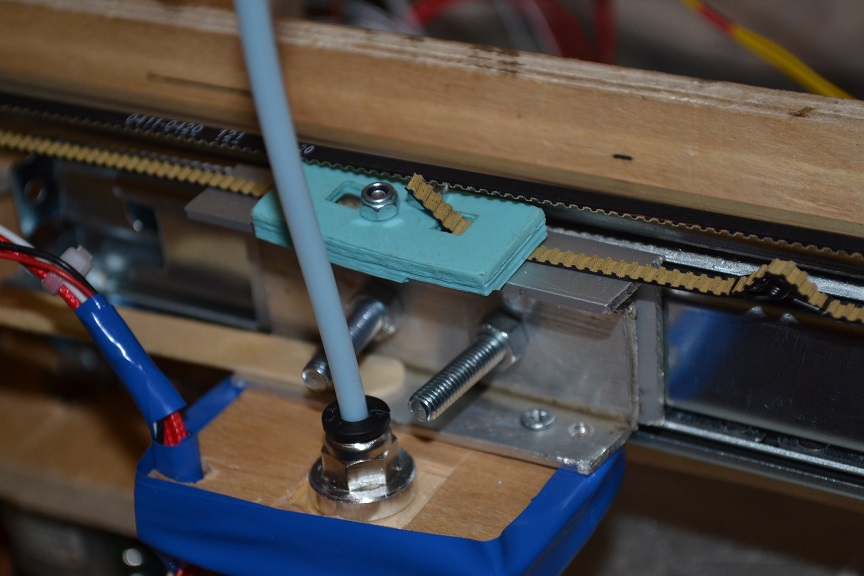

Моторы осей X и Y маломощные, имеют по 200 шагов на оборот и вместе с редукторами и ремнями были выдраны из старых сканеров.

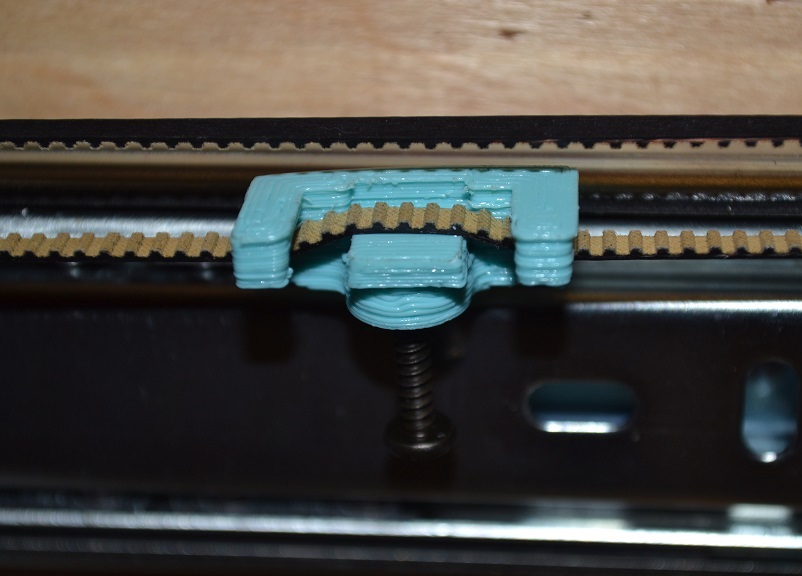

Каретка Экструдера закреплена на старой, отмытой и смазанной мебельной направляющей. Изначально каретка была полностью сделана из фанеры, позже когда принтер начал работать, я спроектировал и распечатал элемент крепления ремня оси X, а так же частично заменил детали каретки на алюминиевые уголки, что привело к уменьшению её массы и позволило немного увеличить скорость печати.

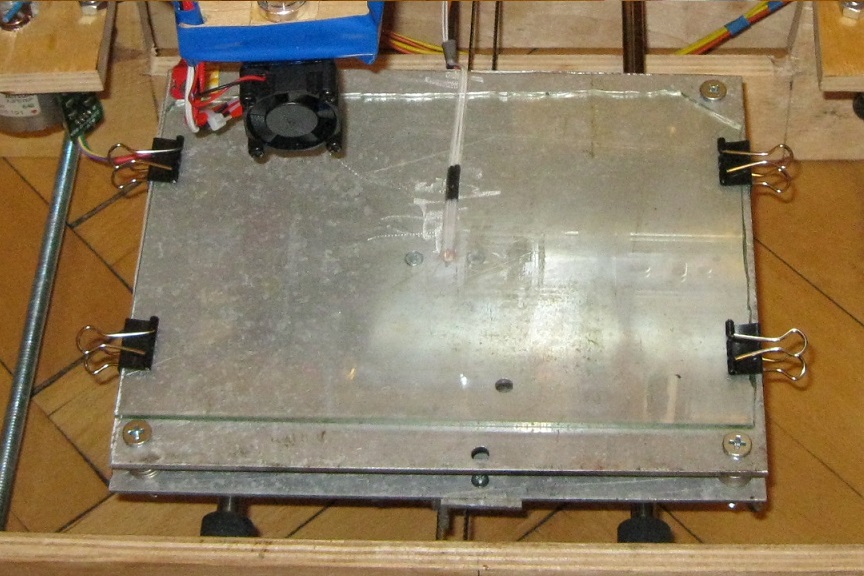

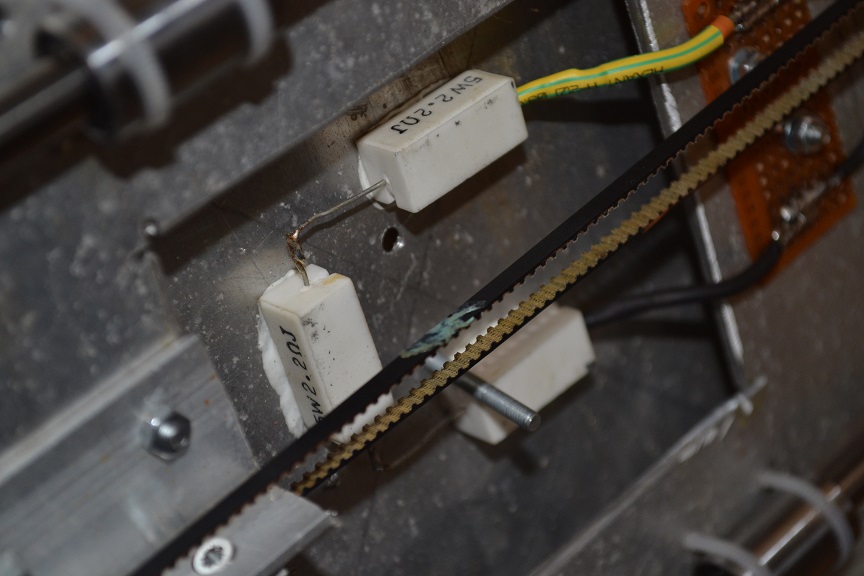

Подогрев стола выполнен из 3х последовательно спаянных и приклеенных к нему 5-ти ваттных резисторов, общим сопротивлением 6,6 ом. Общее выделение тепла при напряжении 12V составляет около 20 ватт, этого вполне хватает для разогрева стола до 50 градусов и печати PLA пластиком.

Так как дюраль имеет крайне не ровную поверхность, то непосредственно печать происходит на куске стекла смазанного, по советам из интернета, клеящим карандашом. Никаких проблем с прилипанием моделей не наблюдалось.

Механизм подачи пластика тоже самодельный, состоит из 2х кусков алюминиевого уголка и закрепленной между ними пластиковой шестерни, которая прижимается к зубчатому колесу пружинами. По изначальной задумки, шестерёнка должна была крутиться при подачи пластика, но этого не происходит, пластик просто скользит по ней.

Рассказывать про электронику не вижу смысла, так как статей и видеоматериалов полно в интернете и на YouTube. Ссылки на статьи по которым я производил настройки и сборку электронной части принтера, в них расписаны все основные моменты очень доступно и понятно:

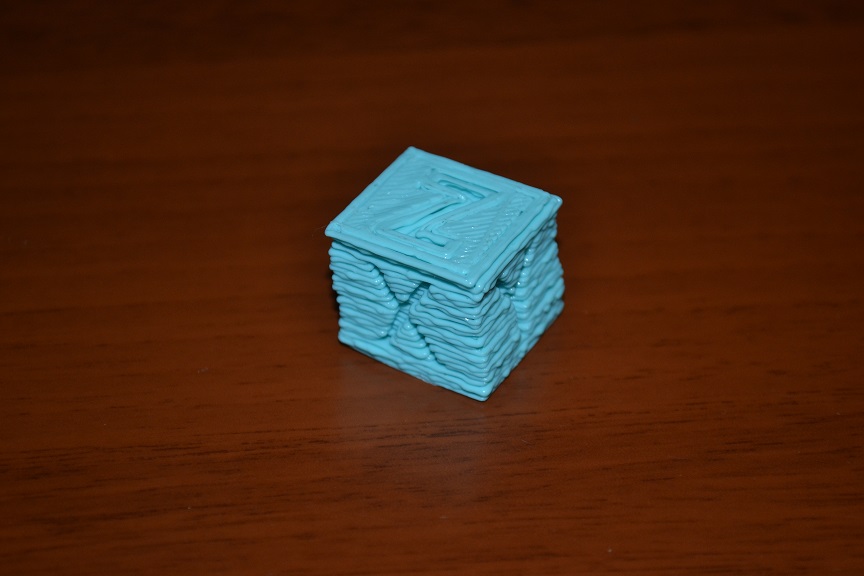

Первой удачей в печати можно назвать вот этот калибровочный кубик, он напечатан соплом 0,8 миллиметра при слое печати в 0,6 миллиметра. Такой кубик позволил оценить правильность настройки количества шагов на миллиметр и дал надежду, что вся конструкция всё-таки работает.

В дальнейшем удалось добиться более качественной печати и после некоторой механической обработки получаются детали приемлемого качества.

В заключении хочу сказать, что если вы решите пойти путём подобным моему, то не пожалейте немного денег и сразу купите нормальные двигатели, сэкономите кучу времени и нервов и получите хороший результат куда быстрее чем я, а так же возможность дальнейшего улучшения. В моем случае скорости больше чем 10 миллиметров в секунду добиться не удалось, а с гарантией результата скорость приходиться ставить и того меньше.